Om du behöver någon hjälp, vänligen kontakta oss

Språk

Språk

- Silverlegering Elektriska kontaktmaterial

- Kopparlegering elektriska kontaktmaterial

- Multi-lagers sammansatta material

- Speciell typ av tråd

- Termiskt bimetalmaterial

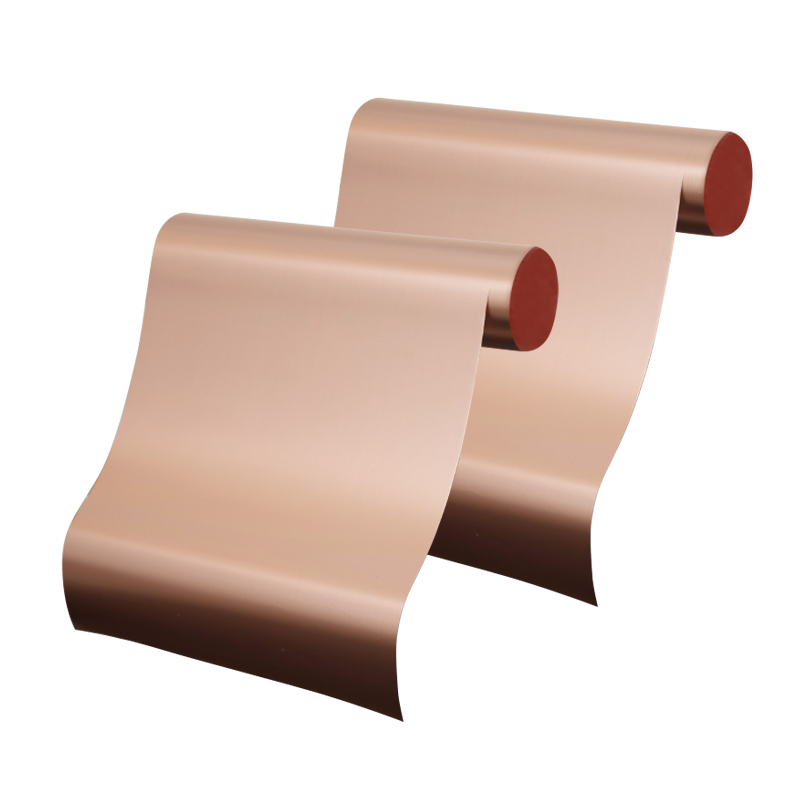

- Kopparstålkompositmaterial

- Kopparaluminiumkompositmaterial

- Silver kopparkompositmaterial

- Kopparnickelkompositmaterial

- Aluminium nickelkompositmaterial

- Aluminiumstålkompositmaterial

- Ädla metallkomplex

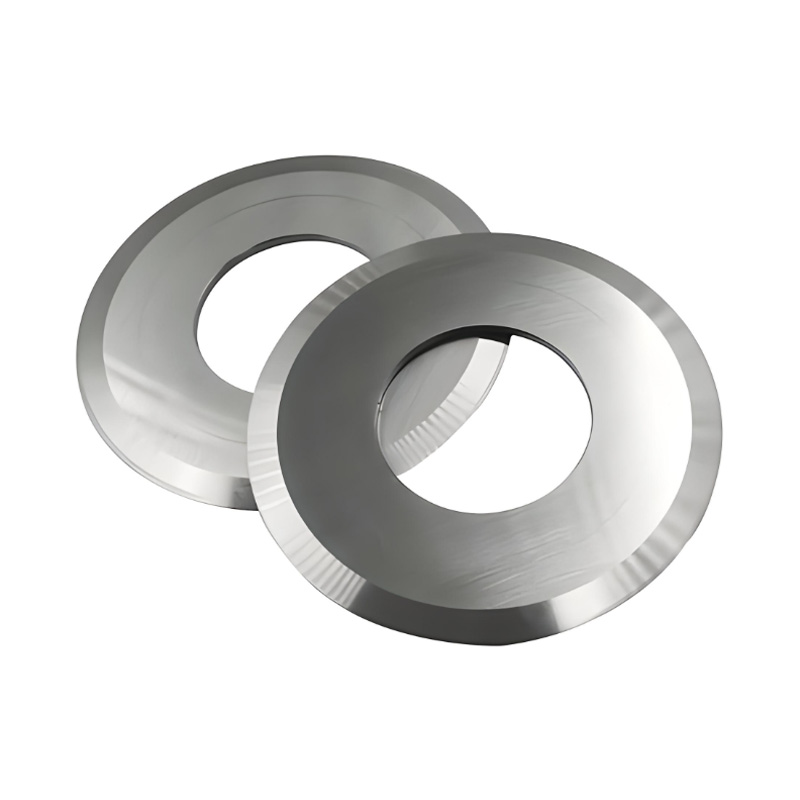

Förstå material och tillverkning av karbidskivblad

Karbidskivor har blivit en go-to-lösning i branscher som kräver skärning med hög precision tack vare deras exceptionella hårdhet och slitstyrka. Men vad gör exakt dessa blad så hållbara? Svaret ligger i deras materiella sammansättning och den noggranna tillverkningsprocessen som säkerställer deras överlägsna prestanda. Från valet av råvaror till sintringstekniker som används i produktionen spelar varje steg en avgörande roll för att bestämma livslängden och effektiviteten hos dessa skärverktyg.

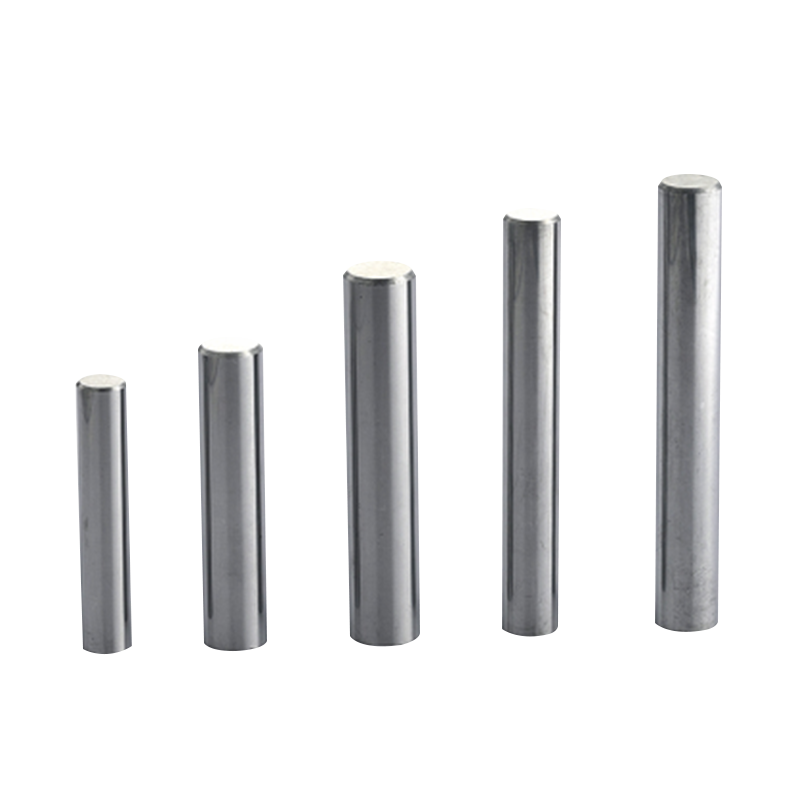

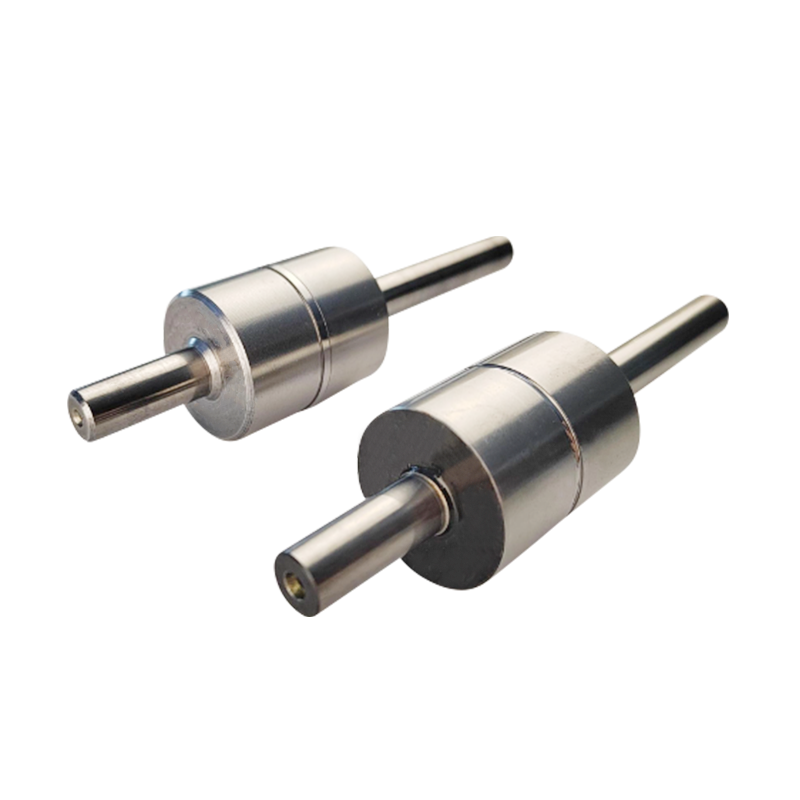

Rollen som kobolt och volfram i karbidblad

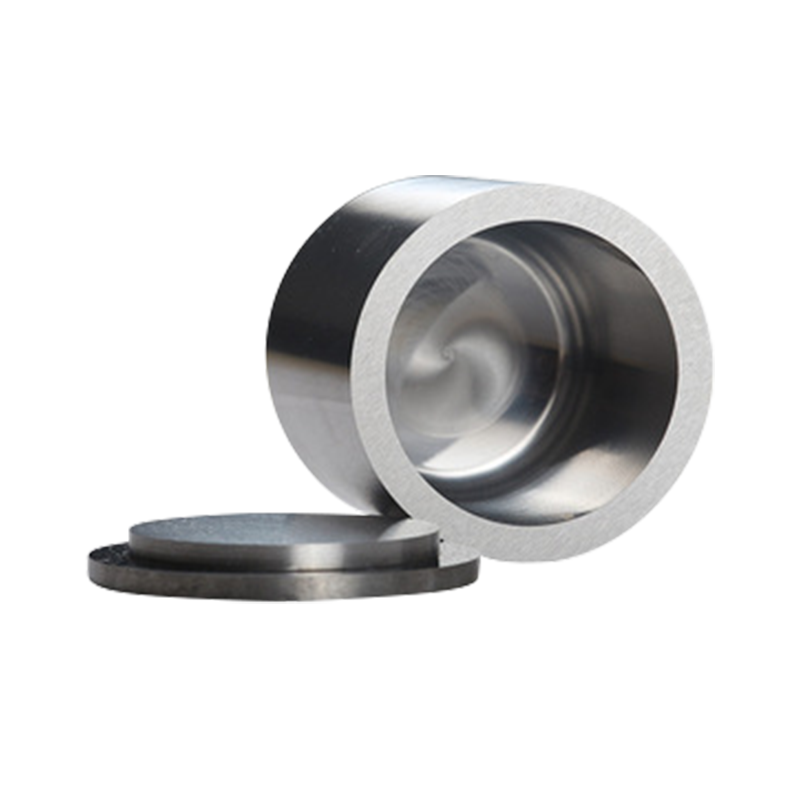

Kärnan i varje karbidskivblad är en noggrant konstruerad kombination av volframkarbid (WC) och ett bindemedelsmaterial, oftast kobolt (CO). Volframkarbid ansvarar för bladens extrema hårdhet, vilket gör det mycket motståndskraftigt att bära även under intensiv friktion. Men ren volframkarbid på egen hand är för spröd för praktisk användning. Det är här kobolt kommer in-det fungerar som ett bindande medel som förbättrar bladets övergripande seghet, vilket minskar risken för att hugga eller bryta under höghastighetsskärningsoperationer.

Andelen kobolt till volframkarbid är en avgörande faktor för att bestämma bladprestanda. Ett högre koboltinnehåll ökar segheten, vilket gör bladet mer motståndskraftigt mot påverkan, men minskar hårdheten något. Omvänt resulterar en lägre koboltprocent i en hårdare kant, som utmärker sig i kontinuerlig fin skärning men kan vara mer benägna att flisas under tunga belastningar. Denna känsliga balans justeras beroende på de specifika applikationerna för karbidiskkniven, vilket säkerställer bästa prestanda under olika skärförhållanden.

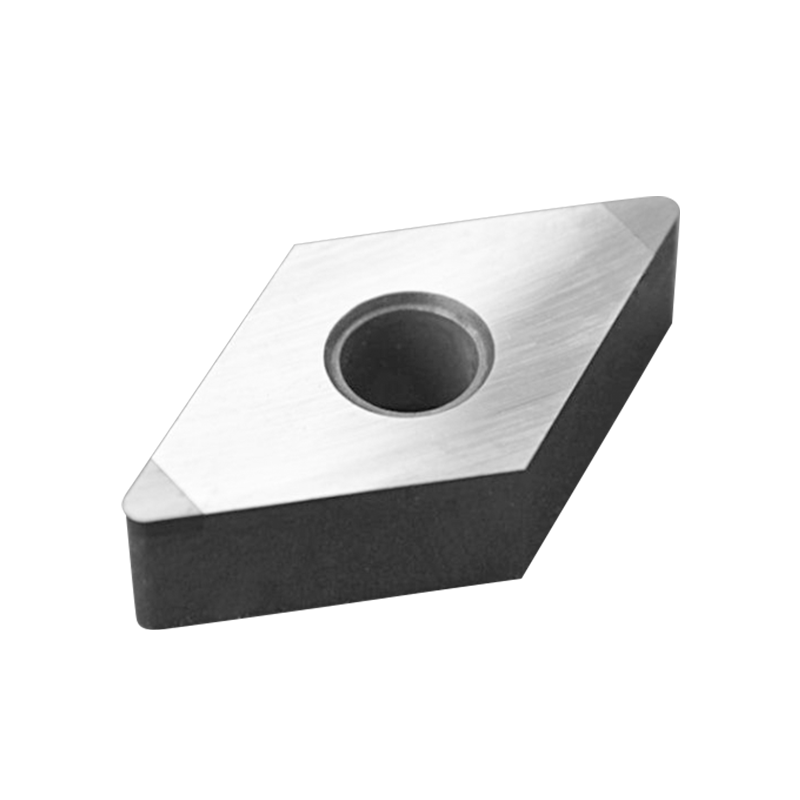

Hur pulvermetallurgi formar karbidbladens hållbarhet

Tillverkningsprocessen för ett karbidskivblad är en sofistikerad blandning av vetenskap och teknik, främst förlitar sig på pulvermetallurgi. Denna metod börjar med blandningen av volframkarbidpartiklar med koboltpulver, vilket skapar en enhetlig blandning som dikterar bladets slutliga egenskaper. Blandningen genomgår sedan komprimering, där den pressas in i önskad form under extremt tryck.

Sintring följer som nästa avgörande steg, där det komprimerade materialet värms upp till temperaturer som överstiger 1300 ° C. I detta skede smälter koboltbindemedlet och binder volframkarbidpartiklarna tillsammans, vilket resulterar i en tät, fast struktur. Sintringsprocessen handlar inte bara om att härda materialet - det förbättrar också kornstrukturen och påverkar direkt bladens förmåga att upprätthålla en skarp kant under längre perioder. Avancerade sintringstekniker, såsom varm isostatisk pressning (höft), förfina ytterligare materialet genom att eliminera mikroskopiska tomrum, vilket säkerställer en mer konsekvent och pålitlig skärprestanda.

Post-sinterande behandlingar, inklusive precisionslipning och kanthoning, förfina karbidbladets skärpa och skärgeometri. I vissa fall appliceras ytterligare beläggningar såsom titannitrid (tenn) eller titankarbonitrid (TICN) för att förbättra resistensen mot oxidation och friktion, vilket förlänger bladens livslängd ytterligare.

Vetenskapen bakom ett pålitligt skärverktyg

Förstå materialkompositionen och tillverkningsprocessen för karbidskivor Ger värdefull insikt i varför de överträffar konventionella skärverktyg. Genom att utnyttja hårdheten hos volframkarbid och koboltens seghet uppnår dessa blad en optimal balans som säkerställer både hållbarhet och precision. Samtidigt garanterar den noggranna pulvermetallurgiprocessen en konsekvent mikrostruktur som förbättrar prestanda mellan olika industriella applikationer.

Oavsett om det används i metallbearbetning, träbearbetning eller höghastighetstillverkning, kommer tillförlitligheten för en karbidskivkniv ner till vetenskapen bakom dess design. Genom att finjustera materialkompositionen och produktionsteknikerna fortsätter tillverkarna att driva gränserna för att skära teknik, leverera blad som varar längre och presterar bättre under krävande förhållanden.

- Tel:

+86-18857735580 - E-post:

[email protected]

- Tillägga:

Nr 5600, Oujin Avenue, Wenzhou Marine Economic Development Demonstration Zone, Zhejiang Province, China