Om du behöver någon hjälp, vänligen kontakta oss

Språk

Språk

- Silverlegering Elektriska kontaktmaterial

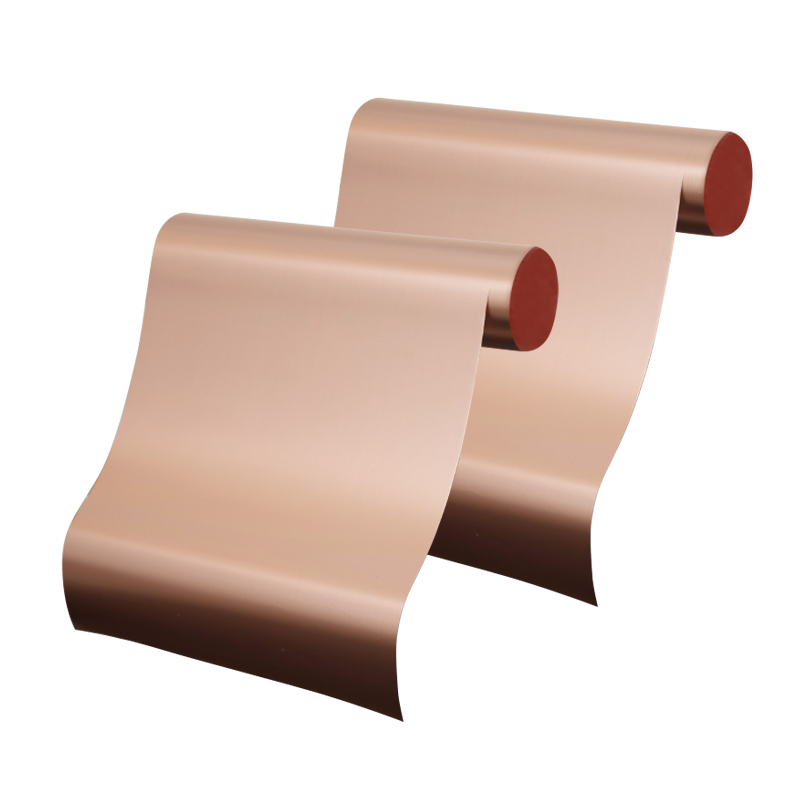

- Kopparlegering elektriska kontaktmaterial

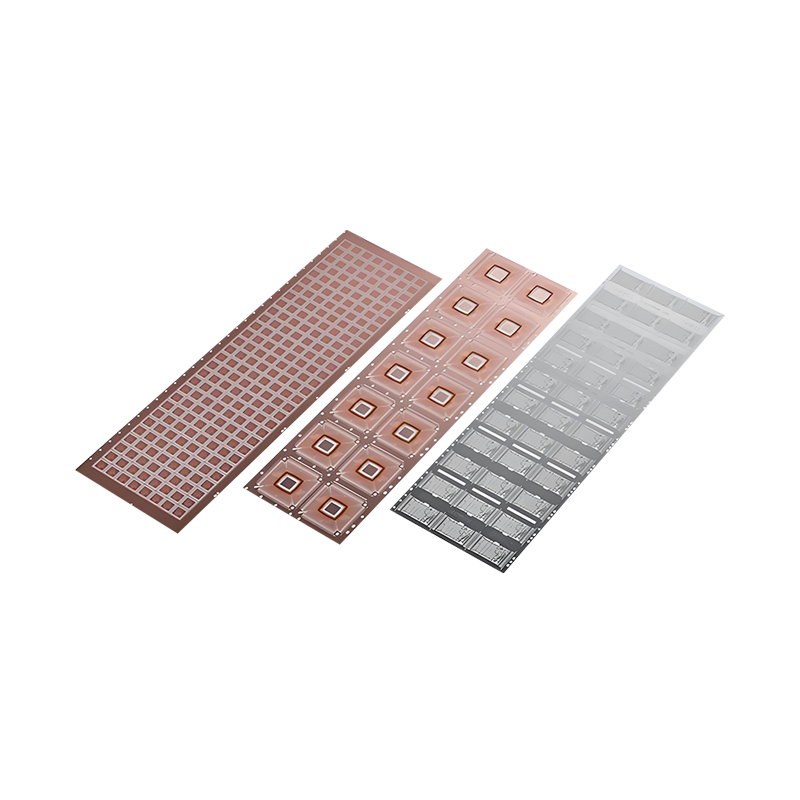

- Multi-lagers sammansatta material

- Speciell typ av tråd

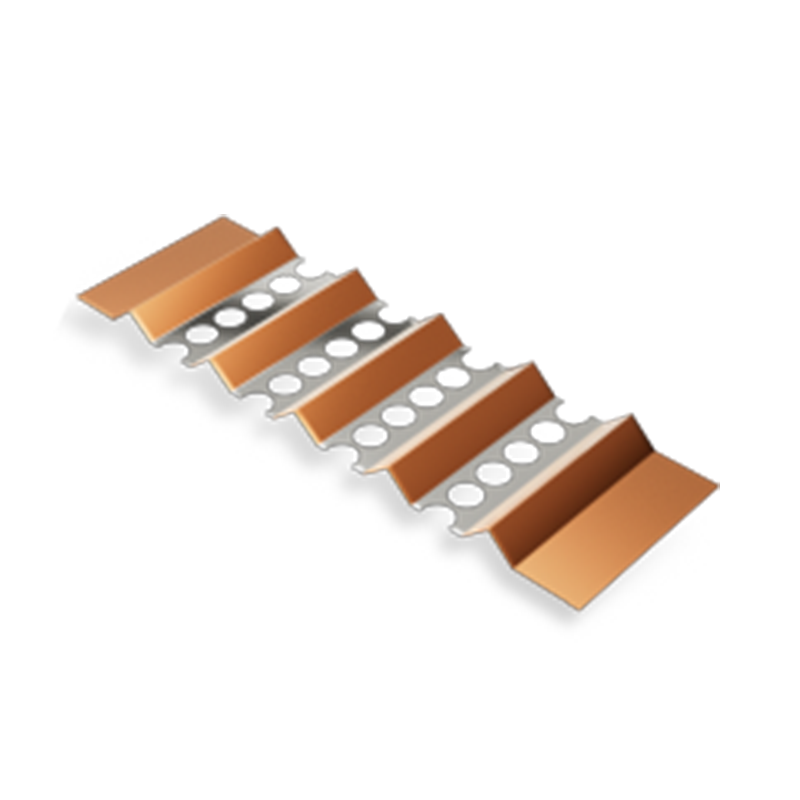

- Termiskt bimetalmaterial

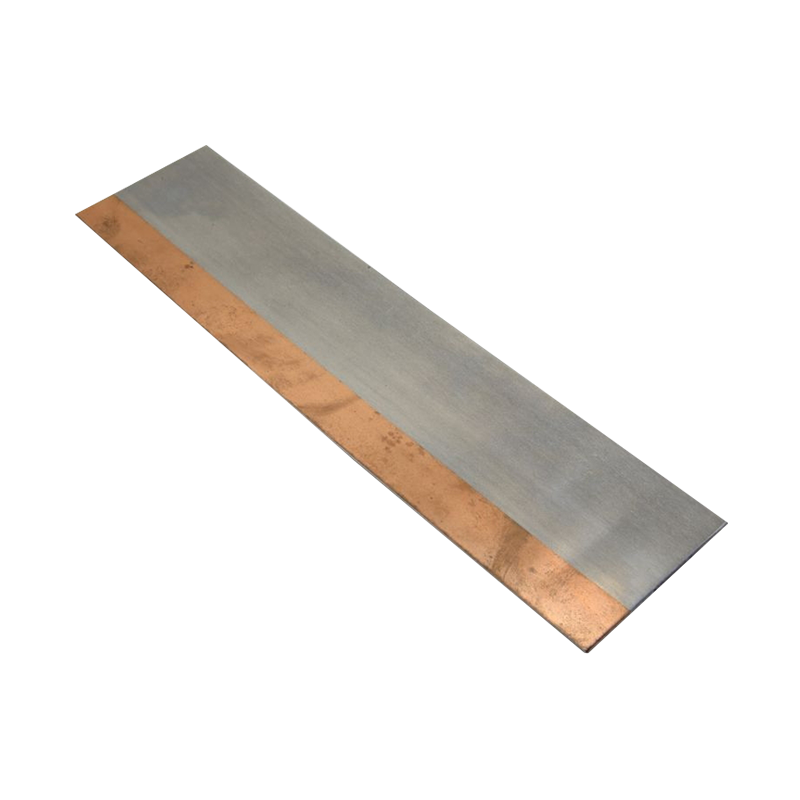

- Kopparstålkompositmaterial

- Kopparaluminiumkompositmaterial

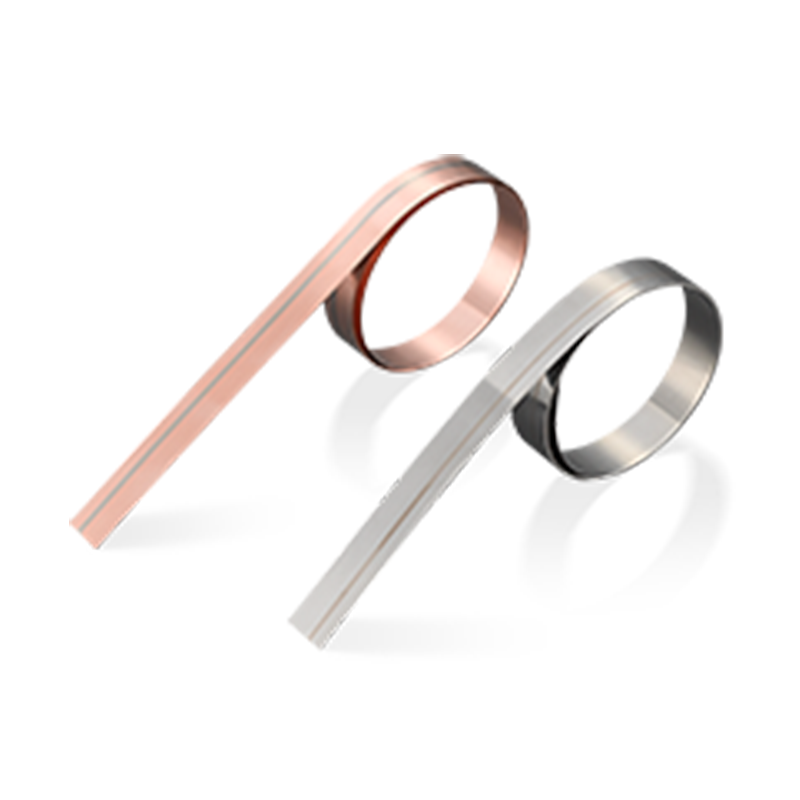

- Silver kopparkompositmaterial

- Kopparnickelkompositmaterial

- Aluminium nickelkompositmaterial

- Aluminiumstålkompositmaterial

- Ädla metallkomplex

Vilka är några vanliga ytbehandlingsmetoder för heta bimetalliska spiralformade delar?

Ytbehandlingen av heta bimetalliska spiralformade delar är mycket viktigt, vilket effektivt kan förbättra deras korrosionsbeständighet, slitmotstånd, termisk stabilitet och andra egenskaper, särskilt i hårda arbetsmiljöer. Följande är några vanliga ytbehandlingsmetoder:

1. Elektroplätering

Syfte: Genom strömmen avsätts metalljoner på ytan på underlaget för att bilda en enhetlig metallbeläggning.

Applicering: Vanligtvis används för material som koppar och rostfritt stål för att öka korrosionsbeständigheten, slitmotståndet eller ge ett bra utseende.

Vanliga metaller: nickel, krom, zink, etc.

Fördelar: Det kan förbättra korrosionsmotståndet och slitmotståndet hos delarna och öka estetiken.

Nackdelar: Beläggningen kan falla av över tid, särskilt i extrema miljöer.

2. Anodiserande

Syfte: Genom den elektrolytiska processen bildas en oxidfilm på ytan av aluminium- eller aluminiumlegering för att förbättra dess korrosionsbeständighet, hårdhet och slitmotstånd.

Tillämpning: mestadels används för heta bimetalliska spiralade delar av aluminium- och aluminiumlegeringar.

Fördelar: Förbättra ythårdheten, förbättra slitmotståndet och förbättra korrosionsmotståndet. Oxidfilm kan också ge en mängd olika färgalternativ för delar.

Nackdelar: Inte lämpligt för alla metaller, vanligtvis används för aluminium- och aluminiumlegeringar.

3. Spraybeläggning

Syfte: Spraya ett tunt lager beläggning på metallytan för att förhindra korrosion eller förbättra hög temperaturmotstånd.

Tillämpning: Lämplig för ytbehandling med stor yta kan användas för rostfritt stål, aluminium, titanlegering och andra metaller.

Vanliga material: Högtemperatur värmebeständiga beläggningar, fluorkolbeläggningar, etc.

Fördelar: Sprutningsprocessen är enkel och ekonomisk, tjockleken på beläggningen kan justeras efter behov och den är lämplig för massproduktion.

Nackdelar: Beläggningen kan vara ojämn eller skala av, särskilt i miljöer med hög temperatur.

4. Fosfating

Syfte: Genom kemisk reaktion bildas en fosfatfilm på metallytan för att förbättra korrosionsmotståndet och vidhäftningen av metallen.

Tillämpning: Används allmänt i stålmetallytor, särskilt fordonsdelar, rörledningar etc.

Fördelar: Det kan förbättra korrosionsbeständigheten hos metallytan och ge god vidhäftning för efterföljande målning.

Nackdelar: Fosfateringsskiktet kan bli tunnare över tid och kräver regelbundet underhåll.

5. Laserbeklädnad

Syfte: Använd laser för att värma legeringspulver eller metalltråd för att bilda en hård metallbeläggning för att förbättra ytans slitmotstånd och korrosionsmotstånd.

Tillämpning: Lämplig för delar med höga krav för hög temperaturmotstånd och slitstyrka, ofta används i högpresterande delar i branscher som petrokemikalier och metallurgi.

Fördelar: Beläggningen kombineras väl med basmetallen och kan förbättra delarnas ythårdhet och korrosionsmotstånd.

Nackdelar: Hög kostnad, lämplig för små batch och höga efterfrågan.

6. Hot-dip-beläggning

Syfte: Fördjupa metalldelar i smält metall (såsom zink, aluminium, etc.) för att bilda en enhetlig metallbeläggning på ytan.

Tillämpning: Används allmänt i stålmaterial, särskilt i applikationer med höga korrosionsbeständighetskrav, såsom konstruktion, hav och andra fält.

Fördelar: Beläggningen är enhetlig och tät, med stark korrosionsbeständighet, särskilt lämplig för platser med hård yttre miljö.

Nackdelar: Beläggningen är tjock och kan påverka materialets värmeledningsförmåga.

7. Elektrolös plätering

Syfte: Att avsätta en metallbeläggning på metallytan genom en kemisk reduktionsreaktion utan behov av en extern strömkälla.

Tillämpning: Vanligtvis används för ytbehandling av rostfritt stål, aluminiumlegeringar etc., särskilt för delar med komplexa former.

Vanliga metaller: nickel, koppar, etc.

Fördelar: Beläggningen är enhetlig, kan täcka delar med komplexa former och kräver inte en extern strömförsörjning.

Nackdelar: Beläggningstjockleken är begränsad och lägre hårdhet och slitmotstånd kan uppstå.

8. Nitriding

Syfte: Genom att infiltrera kväve i metallytan bildas ett slitbeständigt nitridskikt för att förbättra metallytans hårdhet och korrosion.

Applicering: Vanligtvis används för stål, särskilt i applikationer som kräver hög hårdhet och slitmotstånd.

Fördelar: Förbättra ythårdhet och slitmotstånd och kan effektivt förbättra korrosionsmotståndet.

Nackdelar: Brittleness kan uppstå under nitrering och processförhållanden måste kontrolleras.

9. Målning

Syfte: Att täcka metallytan med färg för att ge ett ytterligare lager av skydd mot oxidation, korrosion och slitage.

Tillämpning: Används allmänt i antikorrosion och dekorativa beläggningar, särskilt för metaller såsom rostfritt stål och aluminium.

Fördelar: Beläggningen kan ge god estetik och korrosionsmotstånd.

Nackdelar: Beläggningen kan åldras eller skalas av över tid, särskilt i hög temperatur eller kemiska mediemiljöer.

10. Passivering

Syfte: Att bilda en stabil oxidfilm på ytan av rostfritt stål genom kemisk behandling för att förhindra ytterligare oxidation och korrosion.

Tillämpning: Vanligtvis används för ytbehandling av material i rostfritt stål, särskilt inom kemikalie-, livsmedels- och läkemedelsindustrin.

Fördelar: Förbättra korrosionsmotståndet för metaller, särskilt när de utsätts för starka syror eller alkalier.

Nackdelar: Den behandlade ytan kanske inte har samma dekorativa effekt som plätering.

- Tel:

+86-18857735580 - E-post:

[email protected]

- Tillägga:

Nr 5600, Oujin Avenue, Wenzhou Marine Economic Development Demonstration Zone, Zhejiang Province, China